Säuberung von Kühlkanälen in der Kunststoffindustrie

In den Leitungen von Spritzgusswerkzeugen bilden Korrosion oder Kalkablagerungen mit der Zeit eine Isolationsschicht, die den Querschnitt dieser Kanäle verringert. Ein neues, patentiertes Reinigungssystem nutzt ein optimiertes mechanisches Pressluftverfahren zur Beseitigung hartnäckiger Ablagerungen und führt den Reinigungsprozess in der Hälfte der Zeit durch.

Wenn sich infolge von Verunreinigungen die Querschnitte in den Leitungen von Spritzgusswerkzeugen verringern, kann nicht mehr genügend Wärme abgeführt werden. Das macht die regelmässige Säuberung von Kühlkanälen auf den Spritzguss-Anlagen notwendig. Bisherige chemische Methoden zur Reinigung müssen oftmals manuell ausgeführt werden, wobei der Kontakt mit den aggressiven Reinigungsstoffen ein erhöhtes Gesundheits- und Sicherheitsrisiko für die Mitarbeiter darstellt. Daher bietet die wattec GmbH mit dem Dreyproper eine vollautomatische, mobile Reinigungshilfe, die solche Ablagerungen schnell und sicher entfernt. Nun wurde die vierte Generation des Reinigungsgeräts hinsichtlich Reinigungsleistung und Anwenderfreundlichkeit noch einmal überarbeitet.

Optimierte Säuberung von Kühlkanälen

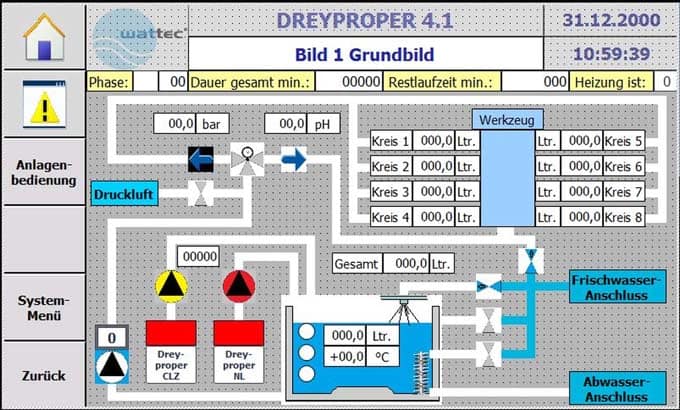

Die neue Version Dreyproper 4.1 löst sämtliche Ablagerungen in einem Spritzgusswerkzeug, indem das Gerät unkompliziert an dessen Kühlkanäle angeschlossen wird. So wird der direkte Kontakt des Personals mit Reinigungsmitteln vermieden, wie es bei herkömmlichen manuellen Methoden üblich ist. Anschliessend aktiviert sich als erstes die Trinkwasserflutung, dann wird die Umwälzpumpe eingeschaltet und Frischwasser durch die Kanäle gepumpt, um festzustellen, ob es im Werkzeug eine undichte Stelle gibt. Wurde keine Leckage gefunden, beginnt das Gerät, die Reinigungschemikalie einzuleiten und startet den eigentlichen Säuberungsprozess. „Damit selbst Schlammschichten, die sich manchmal auf Kalk oder Rost in den Leitungen gebildet haben, nicht nur gelockert, sondern auch entfernt werden, ergänzt das sogenannte Rampling-Verfahren die chemische Reinigung“, erklärt Joachim Rohmann, Geschäftsführer der wattec GmbH. „Bei dieser mechanischen Reinigungsmethode fungieren unterschiedlich grosse Luftblasen als Luftbürste und lösen die Ablagerungen und Verkrustungen von der Kanalwand.“ Während des gesamten Prozesses überwachen und dokumentieren verschiedene Sensoren den Durchfluss sowie die Reinigungsleistung. Dies lässt sich via Touch-Screen einsehen; ebenso erfolgt die Steuerung der automatischen Reinigung über diese Konsole.

Doppelte Anzahl Reinigungskanäle verringert Prozessdauer

Bei der Überarbeitung des Dreyproper zur Variante 4.1 stand die verbesserte Reinigungsökonomie im Vordergrund. Eine optimierte Geometrie ermöglicht nun den Anschluss von acht anstatt vier Kühlkanälen für die durchflussüberwachte Spülung. Gleichzeitig lässt sich so mehr Reinigungsflüssigkeit durchpumpen. Diese wird über eine mehrstufige, frequenzgesteuerte Kreiselpumpe, die hohen Druck erzeugen kann, in die Kanäle eingebracht. Dahinter ist ein Pressluftanschluss montiert, mit dessen Hilfe Luftblasen in den Volumenstrom des Reinigungsmittels eingespritzt werden. „Über eine vollautomatische Veränderung des Drucks werden die Luftblasen abwechselnd vergrössert und verkleinert“, erläutert Rohmann. „Die dabei entstehende Strömung wirbelt die Luftblasen durcheinander und lässt sie immer wieder gegen die Ablagerungen prallen. Auf diese Weise werden selbst hartnäckige Verkrustungen abgelöst und mitgerissen.“ So lässt sich die Innenfläche der Kühlkanäle grossflächig bürsten, sodass sowohl isolierende Schlammschichten als auch die Ablagerungen darunter entfernt werden.

Im Anschluss an den gesamten Reinigungsprozess wird die Chemikalie mit einer zweiten Lösung neutralisiert und danach mit Frischwasser ausgespült. Dieses Vorgehen stellt sicher, dass sämtliche chemische Rückstände aus dem Spritzgusswerkzeug entfernt werden. Ein zusätzlicher Wärmetauscher führt die entstandene Wärme zügig ab. In der Folge kann der Reinigungszyklus bis zu 45 Minuten schneller gestartet werden. „Um die Stillstandzeiten der Anlage weiter zu verkürzen, können die Kanäle am Ende der Reinigung automatisch über den Pressluftanschluss ausgeblasen werden“, so Rohmann. „Dadurch wird verbleibende Flüssigkeit aus dem Spritzgusswerkzeug beseitigt, die sonst über einen zusätzlichen Arbeitsschritt entfernt werden musste. Es ist sofort sauber und trocken.“ Danach werden alle Anschlüsse des Dreypropers vom jeweiligen Spritzgusswerkzeug abmontiert und das Reinigungsgerät, in dem sich nun die neutralisierte Lösung befindet, entfernt. Das Spritzgusswerkzeug ist direkt einsatzbereit.

Testphase und Beratung vor Ort

Um sich von der Effizienz und der einfachen Bedienung des Dreyproper 4.1 zu überzeugen, können Anwender das Gerät auch probeweise anmieten. Die Reinigungsexperten von wattec stehen gerne beratend zur Seite, um beispielsweise bei der Optimierung des Kühlwassers zu unterstützen. „Diese Termine sind für uns selbst auch überaus wertvoll, da wir direkt Feedback aus der Praxis erhalten“, ergänzt Rohmann. „Die gewonnenen Erfahrungen fliessen selbstverständlich in die kontinuierliche Verbesserung der Reinigungsprogramme und deren Bedienung ein, was sich in der aktuellen Variante widerspiegelt.“ Mit diesen persönlichen Kontakten gewährleistet der Hersteller, dass die Spritzgusswerkzeuge immer optimal gereinigt sind und der Dreyproper stets auf dem aktuellen Stand der Technik ist.

Weitere Informationen im Internet unter: www.wattec.de