Automatisierte CT-Qualitätsinspektion für Werkzeugfedern

Formenbau und Spritzguss sind wettbewerbsintensive Märkte. Enge Preisvorgaben und geringe Gewinnmargen sind die Norm. Vor diesem Hintergrund können sich Hersteller nur durch besonders hohe Qualität der Endprodukte abheben. Welche Rolle dabei die Qualitätskontrolle von Werkzeugen spielt, zeigt der folgende Anwenderbericht.

Die grösstmögliche Qualität eines Spritzguss-Endprodukts benötigt perfekt gefertigte Formen, und die daraus gefertigten Teile müssen pünktlich und ohne Produktionsverzögerungen geliefert werden. Was einfach klingt, ist oft sehr schwer: An erster Stelle müssen alle Quellen der zugrunde liegenden Teilevariationen wirklich verstanden werden. Das Management von Abweichungen spart dabei Zeit und Geld und stärkt das Vertrauen der Kunden. Bei der Firma F. & G. Hachtel GmbH & Co. KG, Aalen (Deutschland), wird die Computertomographie (CT)-Analyse zur Vorhersage, Messung und Kontrolle von Abweichungen, Verformungen und metallurgischen Fehlern genutzt. Die Software wird für die prozessbegleitende und abschliessende Teileprüfung sowie für die Produktionsautomatisierung eingesetzt.

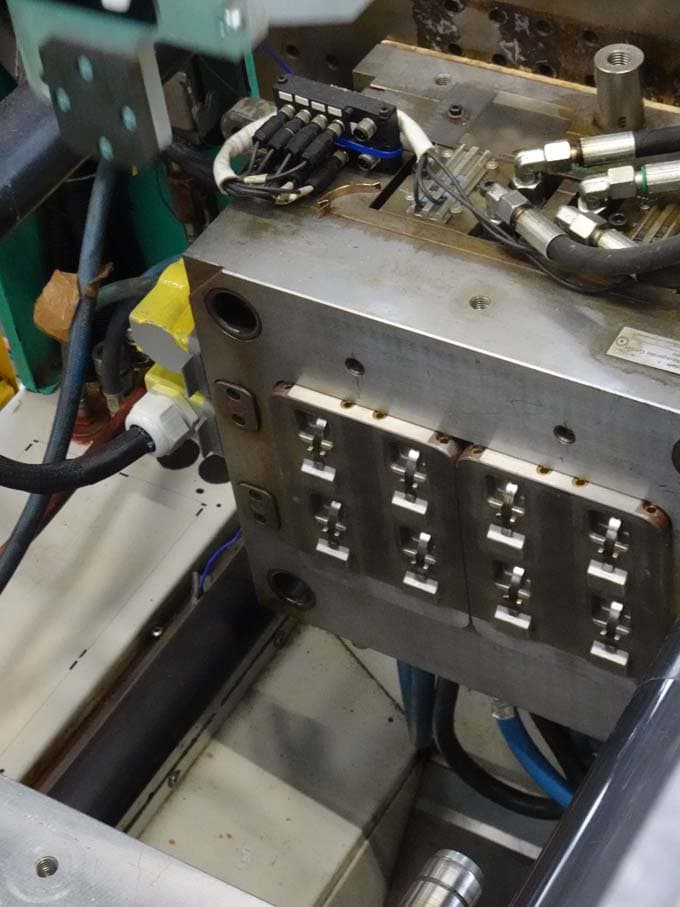

Hachtel betreibt verschiedenste Prozesse und Dienstleistungen unter einem Dach: Spritzgiessen, Formenbau, CT und Additive Manufacturing. Der Bereich Spritzguss ist auf komplizierte Prozesse und Mehrkomponententeile und -materialien spezialisiert. Hier ist die Automatisierung des Werkzeugbaus wichtig, da die Montagewerkzeuge das Teil direkt beim Verlassen der Form zusammensetzen. Die Kunden kommen vor allem aus der Haushaltsgeräte-, Elektronik- und Automobilbranche. Es wird eine genaue Teilequalifizierung gefordert – und mit Hilfe der CT-Softwareanalyse erreicht.

Eingangskontrolle der Werkzeugfedern

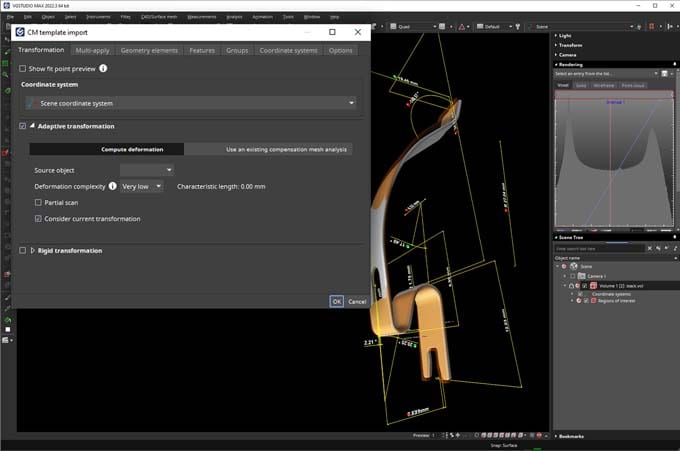

Vor kurzem erhielten wir eine grosse Charge fehlerhafter Werkzeugfedern. Unser Inspektionssystem, das auf der Software von Volume Graphics basiert, erkannte das Problem sofort. Da die Software in der Lage ist, die Inspektion zu automatisieren, wurde beschlossen, dass es besser wäre, die gesamte Lieferung zurückzuweisen, als die Funktion «Adaptive Messschablone» der Software zu verwenden, um alle guten Teile, die im Produktionslos verbleiben könnten, zu identifizieren und zu speichern.

Mit adaptiven Messvorlagen wird die Form von verzerrten Teilen im Vergleich zu einem nominalen CAD-Modell, einem Netz oder einem idealen Teileprofil, das aus einem CT-Scan abgeleitet wurde, verfolgt. Mit adaptiven Messvorlagen kann ein Messplan selbst für stark verformte Teile erstellt werden, indem diese Datensätze oder über eine PMI-Datei (Product Manufacturing Information) importierte Daten verwendet werden. Die Messpunkte werden an den optimalen Positionen auf dem tatsächlichen Teil platziert und folgen perfekt der verformten Form, was eine Analyse und anschliessend die Annahme oder Ablehnung ermöglicht.

Die Federn sind Inlays für ein Spritzgussverfahren und erhalten an einem Ende eine Kunststoffspitze. Da Hachtel Hunderttausende dieser Federn erhält, ist der Prozess der Werkzeugherstellung zwangsläufig hoch automatisiert. Ein Positioniersystem legt jede Feder einzeln auf eine Transferplatte, von der ein Hebelarm einen Satz Federn aufnimmt und in das Spritzgusswerkzeug einlegt. Diese Schritte sind kritische Momente im Prozess: Wenn eine Feder aus der Handhabungs- oder Transferplatte fällt, wird die Maschine angehalten und die Produktion stoppt. Im besten Fall erfordert dieses Ereignis nur ein wenig menschliche Interaktion, um die Feder zu ersetzen. Im schlimmsten Fall muss aber die Form gereinigt werden, weil der Kunststoff aus der vorgesehenen Form gedrückt wurde.

Um die Anzahl der potenziell teuren, regelmässigen Ausfallzeiten zu verringern, beschloss das Unternehmen, alle Federn bei der Ankunft zu kontrollieren und die Inspektion als Entscheidungshilfe dafür zu nutzen, ob die Federn zurückgewiesen werden oder ob sie funktionieren und verarbeitet werden können. Der Erhalt einer Lieferung mit überwiegend verformten Federn stellte die CT-Prüfsoftware und die damit verbundenen Handhabungsfunktionen vor einen «Stresstest», von dem das Unternehmen nach eigener Einschätzung profitieren könnte, wenn es ihn weiter untersucht.

Die Zähmung der Feder durch CT-Qualitätsinspektion

Bei der normalen CT-Prüfung wird in der Regel ein klassisches 3D-Design mit definierten Abmessungen als Vergleichsbasis verwendet. Doch selbst Routinefedern stimmen nur selten perfekt mit dem ursprünglichen CAD-Modell überein, und die Federformen können zwischen einzelnen Chargen schwanken. Dies machte die erstmalige Übernahme von Messschablonen aus dem CAD und sogar von bereits existierenden Federn schwierig und zeitaufwändig zu bewältigen. Die notwendige Vor-Einrichtung war jedoch leicht zu automatisieren, und alle Proben wurden per Makro im Voraus angeordnet. Die Übertragung der Messvorlage erforderte zunächst eine Einzelprüfung jedes Musters und ein Nachjustieren mehrerer Geometrieelemente. Wir versuchten schon früh, lokalisierte Koordinatenmessgeräte (KMG) einzusetzen, um die korrekte Anpassung zu unterstützen – dies erhöhte jedoch die Komplexität des Schablonenprozesses und half nur wenig bei verformten Teilen. Einige Federn waren zu stark verformt, um eine einfache Passung zu ermöglichen.

Mit der vollautomatischen Adaptiven Messschablone konnten wir jedoch einen Vorab-Ausrichtungsschritt ignorieren und mussten keine Neuanpassung der Geometrieelemente vornehmen. Tatsächlich konnten wir nach der Anwendung der Messvorlage die Zielmerkmale und -geometrien nehmen und eine «Registrierung» der genauen Teileformen erstellen. Die Registrierung, die auf einem gespeicherten Bezugssystem basiert, das die Verformung der Teile einschliesst, wurde nun im Rahmen der Übertragung durchgeführt. Dies ermöglichte schlankere und weniger komplexe Messvorlagen.

Zeit- und Ressourceneinsparungen

Der gesamte nicht automatisierte CT-Prüfprozess pro Feder dauerte zuvor zwei Minuten. Die Berechnung der Vorjustierung dauerte weitere drei Minuten. Das Kopieren der Messvorlage dauerte nur 15 Sekunden und das manuelle Einpassen der Elemente nahm weitere fünf Minuten in Anspruch. Der klassische Ansatz bedeutete 10 Minuten pro Teil, wovon die zweite Hälfte manuelle Arbeit mit unnötigen Lohnkosten war.

Mit der automatisierten adaptiven Messschablone besteht der Prozess immer noch aus einer zweiminütigen Vorbereitung. Die Übertragung der Schablone dauert etwa fünf Minuten pro Teil. Absolut gesehen spart dies etwa drei Minuten pro Probe. Der Nutzen geht jedoch über diese drei Minuten Zeitersparnis hinaus, da der Prozess automatisch abläuft und keine weitere Aufmerksamkeit oder Einstellungen erfordert. Für den Werkzeug- und Produktionsbau ermöglicht diese Methodik also die vollständige Automatisierung von Messaufgaben, die bisher teilweise manuell durchgeführt werden mussten.

Im Fall der grossen Menge verzogener Federn, die uns geliefert wurden, konnten einige Federn gerettet werden und erfüllten die Anforderungen für die Produktion. Das System hat sich nicht nur für die routinemässige Produktionsprüfung bewährt, sondern in dieser Situation auch sehr effizient für unerwartete Krisenmomente. Die automatisierte CT-Qualitätsinspektion spart Zeit und Ressourcen und erhält die Kundenzufriedenheit. Darüber hinaus bietet es einen unvergleichlichen Einblick in die Ursachen von Abweichungen und die metallurgische Qualität.

Autor:

Kamil David Szepanski ist Head of Technological Development and Product Development CT&AM bei F. & G. Hachtel GmbH & Co. in Aalen, Deutschland.