Ispezione TC automatizzata della qualità delle molle per utensili

La costruzione di stampi e lo stampaggio a iniezione sono mercati altamente competitivi. Gli obiettivi di prezzo stringenti e i bassi margini di profitto sono la norma. In questo contesto, i produttori possono distinguersi solo grazie alla qualità particolarmente elevata dei prodotti finali. Il seguente caso di studio mostra il ruolo che il controllo di qualità degli stampi svolge in questo contesto.

La massima qualità possibile di un prodotto finale stampato a iniezione richiede stampi perfettamente realizzati e i pezzi da essi ricavati devono essere consegnati in tempo e senza ritardi di produzione. Ciò che sembra semplice è spesso molto difficile: innanzitutto, è necessario comprendere realmente tutte le fonti di variazione dei pezzi sottostanti. La gestione degli scostamenti consente di risparmiare tempo e denaro nel processo e di rafforzare la fiducia dei clienti. Presso l'azienda F. & G. Hachtel GmbH & Co. KG, Aalen (Germania), l'analisi di tomografia computerizzata (CT) viene utilizzata per prevedere, misurare e controllare deviazioni, deformazioni e difetti metallurgici. Il software viene utilizzato per l'ispezione dei pezzi in lavorazione e finali, nonché per l'automazione della produzione.

Hachtel gestisce un'ampia varietà di processi e servizi sotto lo stesso tetto: stampaggio a iniezione, costruzione di stampi, CT e produzione additiva. La divisione stampaggio a iniezione è specializzata in processi complicati e in pezzi e materiali multicomponente. In questo caso, l'automazione della costruzione dello stampo è importante, poiché gli strumenti di assemblaggio assemblano il pezzo direttamente quando esce dallo stampo. I clienti provengono principalmente dai settori degli elettrodomestici, dell'elettronica e dell'automotive. È necessaria una qualificazione accurata dei pezzi, ottenuta con l'aiuto dell'analisi del software CT.

Ispezione in entrata delle molle dell'utensile

Di recente abbiamo ricevuto un grosso lotto di molle per utensili difettose. Il nostro sistema di ispezione, basato sul software di Volume Graphics, ha rilevato immediatamente il problema. Poiché il software è in grado di automatizzare l'ispezione, si è deciso che sarebbe stato meglio scartare l'intera spedizione piuttosto che utilizzare la funzione di calibro adattivo del software per identificare e salvare eventuali pezzi buoni che potevano rimanere nel lotto di produzione.

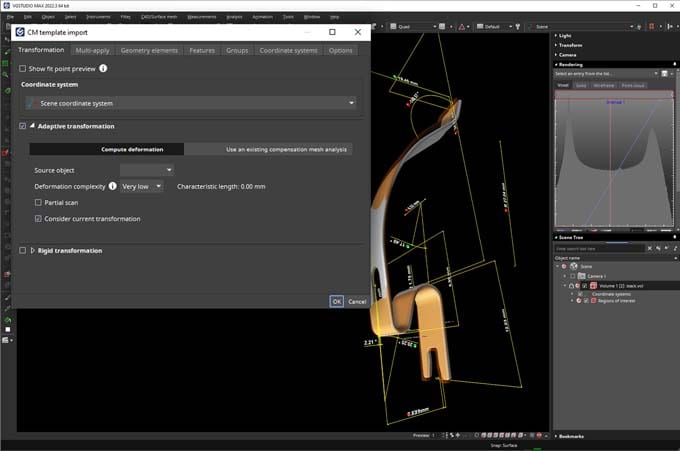

I modelli di misura adattativi tracciano la forma dei pezzi distorti rispetto a un modello CAD nominale, a una mesh o a un profilo ideale del pezzo ricavato da una scansione TC. I modelli di misura adattativi possono essere utilizzati per creare un piano di misura anche per pezzi altamente distorti, utilizzando questi set di dati o i dati importati tramite un file PMI (Product Manufacturing Information). I punti di misura sono collocati nelle posizioni ottimali sul pezzo reale e seguono perfettamente la forma deformata, consentendo l'analisi e la successiva accettazione o rifiuto.

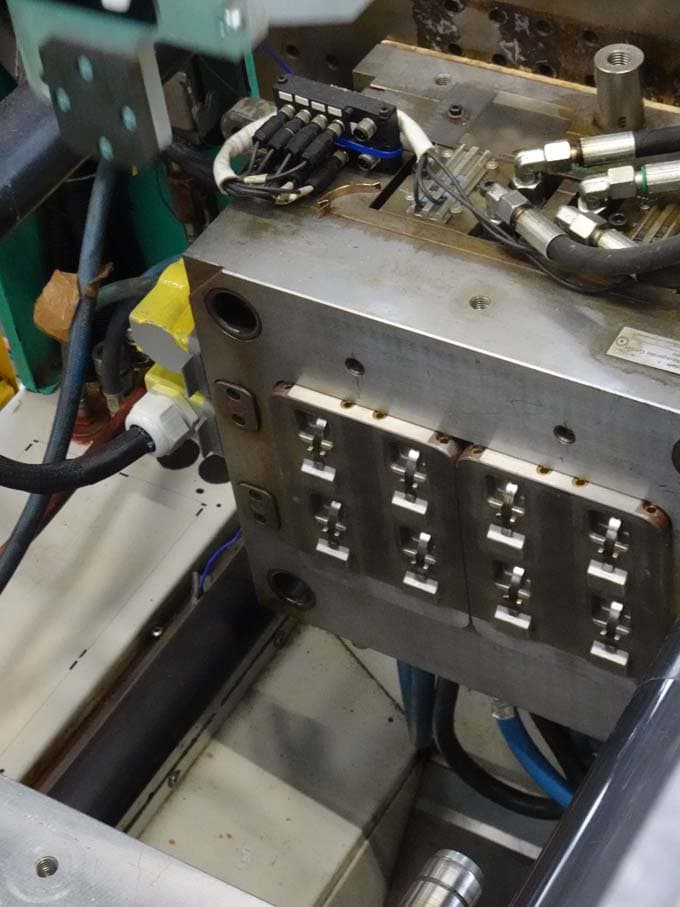

Le molle sono intarsi per un processo di stampaggio a iniezione e ricevono una punta di plastica a un'estremità. Poiché Hachtel riceve centinaia di migliaia di molle, il processo di attrezzaggio è necessariamente altamente automatizzato. Un sistema di posizionamento posiziona ogni molla singolarmente su una piastra di trasferimento, da cui un braccio di leva preleva una serie di molle e le colloca nello stampo a iniezione. Queste fasi sono momenti critici del processo: se una molla cade dalla piastra di movimentazione o di trasferimento, la macchina si ferma e la produzione si interrompe. Nel migliore dei casi, questo evento richiede solo una piccola interazione umana per sostituire la molla. Ma nel peggiore dei casi, lo stampo deve essere pulito perché la plastica è stata spinta fuori dalla sua forma prevista.

Per ridurre il numero di fermi macchina regolari e potenzialmente costosi, l'azienda ha deciso di ispezionare tutte le molle all'arrivo e di utilizzare l'ispezione per decidere se scartare le molle o se funzionano e possono essere lavorate. La ricezione di una spedizione di molle prevalentemente deformate ha presentato al software di ispezione CT e alle funzioni di movimentazione associate uno "stress test" che l'azienda ha ritenuto di poter approfondire.

Domare la primavera attraverso l'ispezione della qualità CT

I normali test TC utilizzano solitamente un classico disegno 3D con dimensioni definite come base di confronto. Ma anche le molle di routine raramente corrispondono perfettamente al modello CAD originale e le forme delle molle possono variare da un lotto all'altro. Questo ha reso difficile e lungo da gestire il trasferimento iniziale delle sagome di misura dal CAD e persino dalle molle esistenti. Tuttavia, il necessario pre-set-up è stato facilmente automatizzato e tutti i campioni sono stati preordinati tramite macro. Il trasferimento del modello di misura ha richiesto inizialmente il controllo di ogni singolo campione e la regolazione di diversi elementi geometrici. All'inizio abbiamo provato a usare macchine di misura a coordinate (CMM) localizzate per aiutare il montaggio corretto, ma questo ha aumentato la complessità del processo di sagomatura e ha aiutato poco con i pezzi deformati. Alcune molle erano troppo deformate per consentire un facile montaggio.

Tuttavia, con il modello di misura adattativo completamente automatizzato, siamo stati in grado di ignorare una fase di pre-allineamento e non abbiamo dovuto regolare nuovamente gli elementi geometrici. Infatti, dopo aver applicato il modello di misura, siamo stati in grado di prendere le caratteristiche e le geometrie di destinazione e creare una "registrazione" delle forme esatte del pezzo. La registrazione, basata su un sistema di riferimento memorizzato che includeva la deformazione del pezzo, veniva ora eseguita come parte del trasferimento. Questo ha permesso di creare modelli di misura più snelli e meno complessi.

Risparmio di tempo e risorse

In precedenza, l'intero processo di test CT non automatizzato per ogni molla richiedeva due minuti. Il calcolo della pre-regolazione ha richiesto altri tre minuti. La copia del modello di misura ha richiesto solo 15 secondi e l'adattamento manuale degli elementi ha richiesto altri cinque minuti. L'approccio classico prevedeva 10 minuti per pezzo, di cui la seconda metà era lavoro manuale con inutili costi di manodopera.

Con il modello di misura adattativo automatizzato, il processo consiste ancora in una preparazione di due minuti. Il trasferimento della sagoma richiede circa cinque minuti per ogni pezzo. In termini assoluti, si risparmiano circa tre minuti per campione. Tuttavia, il vantaggio va oltre i tre minuti di tempo risparmiati, poiché il processo è automatico e non richiede ulteriori attenzioni o regolazioni. Per la produzione di utensili e di macchinari, questa metodologia consente di automatizzare completamente le attività di misura che in precedenza dovevano essere eseguite in alcuni casi manualmente.

Nel caso della grande quantità di molle deformate che ci sono state consegnate, è stato possibile salvare alcune molle e soddisfare i requisiti per la produzione. Il sistema non solo si è dimostrato valido per le ispezioni di routine della produzione, ma in questa situazione si è rivelato molto efficiente anche per i momenti di crisi inaspettati. L'ispezione automatizzata della qualità CT consente di risparmiare tempo e risorse e di mantenere la soddisfazione dei clienti. Inoltre, fornisce una visione impareggiabile delle cause delle deviazioni e della qualità metallurgica.

Autore:

Kamil David Szepanski è Responsabile Sviluppo Tecnologico e Sviluppo Prodotto CT&AM di F. & G. Hachtel GmbH & Co. ad Aalen, in Germania.