Un nouveau modèle d'IA pourrait rationaliser les processus dans un entrepôt robotisé

L'avenir appartient à la manipulation automatisée des entrepôts : les robots vont chercher les marchandises sur les étagères et aident à la préparation des commandes. Mais là où des centaines de robots circulent dans les entrepôts, des problèmes de circulation peuvent survenir. Des chercheurs du Massachusetts Institute of Technology MIT se sont penchés sur ce problème. La solution réside une fois de plus dans l'IA.

Scène d'entrepôt, quelque part dans le monde : des robots filent sur le sol et saisissent des articles qu'ils remettent ensuite à des employés humains pour l'emballage et l'expédition. Dans de nombreux secteurs, du commerce électronique à la production automobile, les entrepôts avec des centaines de robots font de plus en plus souvent partie de la chaîne d'approvisionnement. Problème : lorsque 800 robots se déplacent en même temps pour acheminer efficacement les marchandises vers leur destination, le risque de collisions augmente. Même les meilleurs algorithmes de routage ont du mal à suivre le rythme rapide du commerce électronique ou de la production. D'une certaine manière, les robots sont comme des voitures qui doivent trouver leur chemin dans un centre-ville bondé.

Planification intelligente du trafic dans un entrepôt de robots

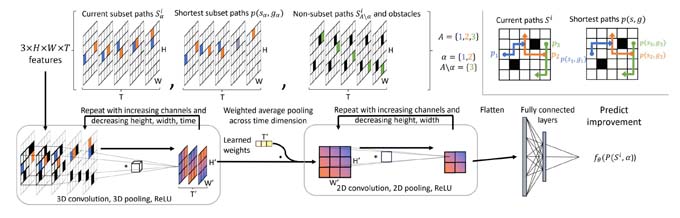

Un groupe de chercheurs du MIT utilise déjà l'IA pour désamorcer les embouteillages. Ils ont repris des idées de ce domaine pour s'attaquer au problème de la circulation des robots dans les entrepôts. À cette fin, ils ont développé un modèle d'apprentissage en profondeur qui encode des informations importantes sur l'entrepôt. Il s'agit notamment d'informations sur les robots, les trajectoires prévues, les tâches et les obstacles. Ce modèle permet de prédire les zones de l'entrepôt qu'il est préférable de délester afin d'améliorer l'efficacité globale. La technique divise les robots de l'entrepôt en groupes afin de les décharger plus rapidement à l'aide d'algorithmes traditionnels de coordination des robots. Les robots peuvent ainsi être déchargés presque quatre fois plus vite qu'en utilisant une méthode de recherche aléatoire forte. Concrètement, la nouvelle architecture de réseau neuronal prend en compte des groupes de robots plus petits en même temps. Dans un entrepôt de 800 robots, le réseau pourrait par exemple diviser l'entrepôt en petits groupes de 40 robots chacun. Il prédit ensuite quel groupe a le plus grand potentiel d'amélioration de la solution globale lorsqu'un solveur basé sur la recherche est utilisé pour coordonner le chemin à parcourir par les robots de ce groupe. Dans un processus itératif, l'algorithme global sélectionne le groupe de robots le plus prometteur avec le réseau neuronal, soulage le groupe avec le solveur basé sur la recherche, puis sélectionne le groupe prometteur suivant avec le réseau neuronal, et ainsi de suite.

Prise en compte des relations

En outre, le réseau neuronal saisit les relations complexes entre les différents robots. Même si un robot est initialement éloigné d'un autre, leurs chemins peuvent tout de même se croiser lors de leur déplacement dans l'entrepôt du robot. La technologie rationalise également le calcul, car les contraintes ne doivent être codées qu'une seule fois, au lieu de répéter le processus pour chaque sous-problème. Dans un entrepôt de 800 robots, 40 robots peuvent être déchargés en définissant les 760 autres comme contraintes. D'autres approches exigent que les 800 robots soient pris en compte dans chaque itération par groupe. Au lieu de cela, les 800 robots ne doivent être pris en compte qu'une seule fois à chaque itération, tous groupes confondus. Cette approche d'apprentissage en profondeur pourrait être utilisée non seulement pour rationaliser les opérations de stockage, mais aussi pour d'autres tâches de planification complexes, comme la conception de puces informatiques ou la pose de canalisations dans de grands bâtiments.

"Nous avons développé une nouvelle architecture pour les réseaux neuronaux, adaptée aux opérations en temps réel de l'ampleur et de la complexité de ces entrepôts. Elle est capable de coder des centaines de robots en fonction de leurs trajectoires, de leur origine, de leurs destinations et de leurs relations avec d'autres robots, et ce de manière efficace, en réutilisant les calculs sur des groupes de robots", résume Cathy Wu, Gilbert W. Winslow Career Development Assistant Professor in Civil and Environmental Engineering (CEE) et membre du Laboratory for Information and Decision Systems (LIDS) et de l'Institute for Data, Systems, and Society (IDSS). Cathy Wu est l'auteur principal d'un article sur cette technique, avec l'aide de Zhongxia Yan, doctorante en génie électrique et informatique.

Source : techexplore.com